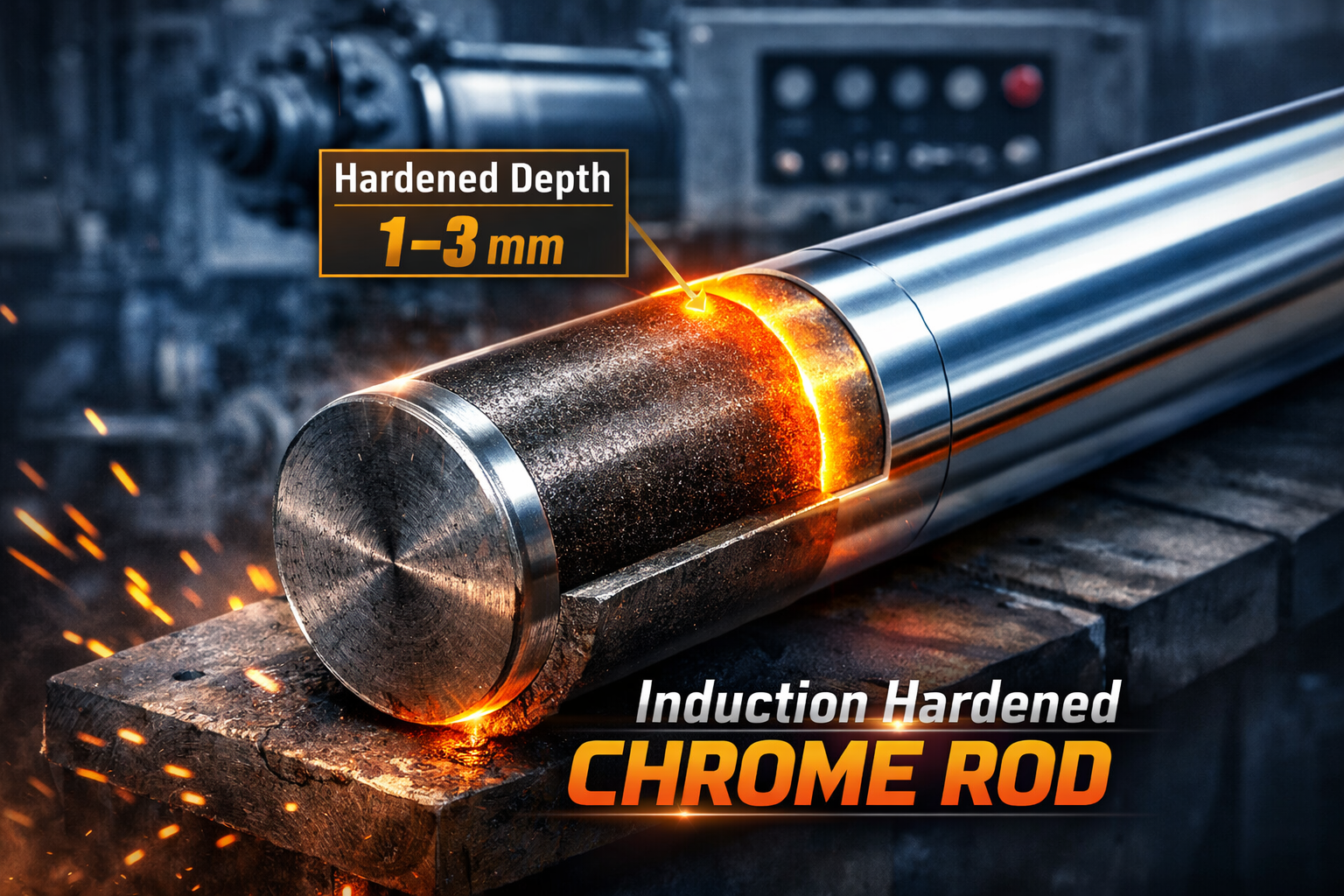

İndüksiyonlu krom kaplamalı mil, hidrolik silindir sistemlerinde yüksek basınç ve tekrarlı strok hareketi altında çalışan kritik bir bileşendir. Bu miller genellikle 50–58 HRC yüzey sertliğine sahiptir. Ancak çoğu kullanıcı yalnızca sertlik değerine odaklanır.

Asıl kritik konu şudur: Sertlik derinliği kaç mm? Çünkü yüzey sertliği kadar, sertliğin ne kadar derine işlediği de performansı belirler. Bu kapsamlı rehberde, indüksiyonlu krom kaplamalı milde sertlik derinliğinin neden hayati olduğunu teknik ve uygulamalı açıdan inceliyoruz.

Sertlik derinliği, indüksiyonla sertleştirilmiş yüzey tabakasının mil yüzeyinden itibaren içeri doğru ne kadar ilerlediğini ifade eder.

Genellikle: 1 mm – 3 mm arası değerler görülür.

Bu tabaka martenzitik yapıdadır ve yüksek aşınma direnci sağlar.

İndüksiyon bobini yüzeyi çok hızlı ısıtır. Yüzey austenit fazına çıkar. Ani soğutma ile martenzite dönüşür.

Bu dönüşüm:

Yüzeyi sert yapar

İç kısmı tok bırakır

Ancak sertlik derinliği:

Güç yoğunluğuna

Isıtma süresine ve Çelik kompozisyonuna bağlıdır.

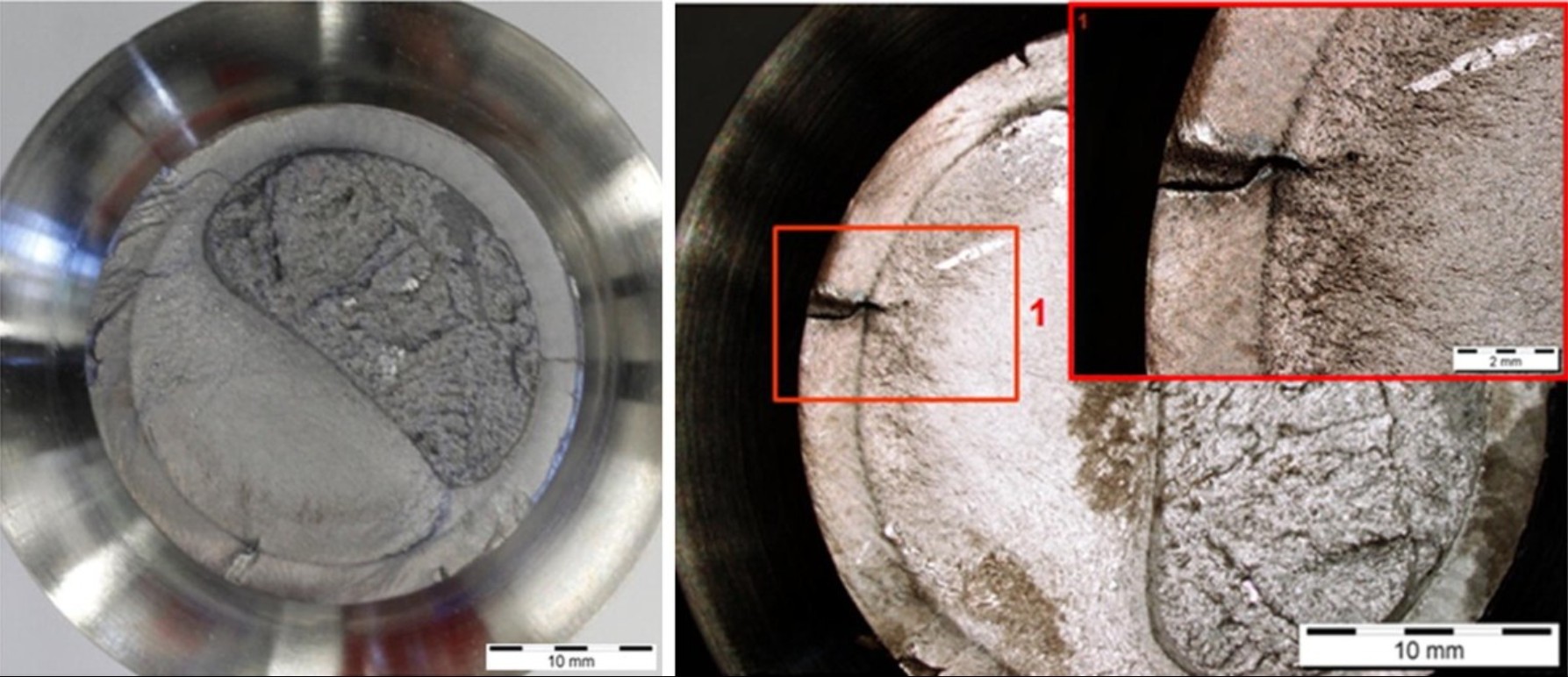

Yüzey sadece 0.5 mm sertleşmişse, ağır yük altında sert tabaka aşınabilir ve alt yumuşak yapı açığa çıkar.

Diş açma işlemi sırasında sertlik derinliği diş yüksekliğinden azsa, sert tabaka kırılabilir.

Çok derin sertlik kırılganlık yaratabilir.

| UYGULAMA | ÖNERİLEN SERTLİK DERİNLİĞİ |

| STANDART HİDROLİK | 1-1.5 MM |

| MOBİL İŞ MAKİNELERİ | 2 MM |

| AĞIR PRES SİSTEMLERİ | 2-3 MM |

Detaylı bilgiler için https://flutecnica.com/induksiyonlu-krom-kaplamali-mil adresimizde bulunan katalog bilgilerini incelemenizi tavsiye ederiz.

❗ Kaplama altı deformasyon oluşur

❗ Keçe ömrü düşer

❗ Mikro çukurlaşma (pitting) başlar . Bu durum özellikle ağır hizmet uygulamalarında görülür.

Aşırı sertleşme:

İç gerilim artışı

Mikro çatlak

Kırılgan yapı oluşturabilir.

Bu nedenle sertlik derinliği optimum aralıkta olmalıdır.

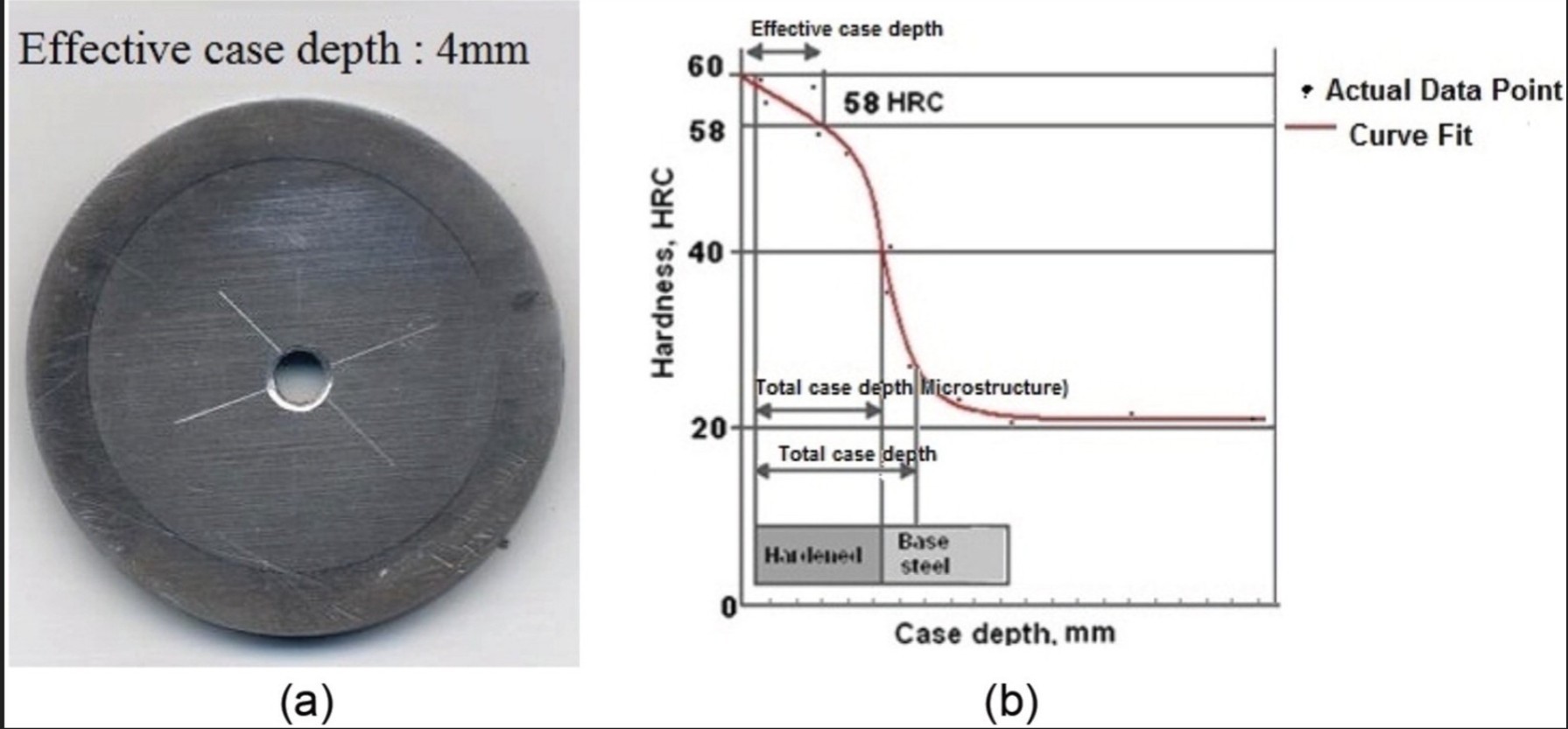

Profesyonel ölçüm yöntemleri:

✔ Mikro sertlik testi

✔ Kesit alma ve mikroskobik analiz

✔ Rockwell profili çıkarma

Yüzeyden merkeze doğru sertlik grafiği oluşturulur.

Sert krom kaplama genellikle 20–30 mikron kalınlıktadır.

Bu kaplama sertlik derinliğini değiştirmez.

Ancak:

Sertlik derinliği azsa kaplama altı deformasyon oluşabilir

Sertlik yeterliyse kaplama stabil kalır

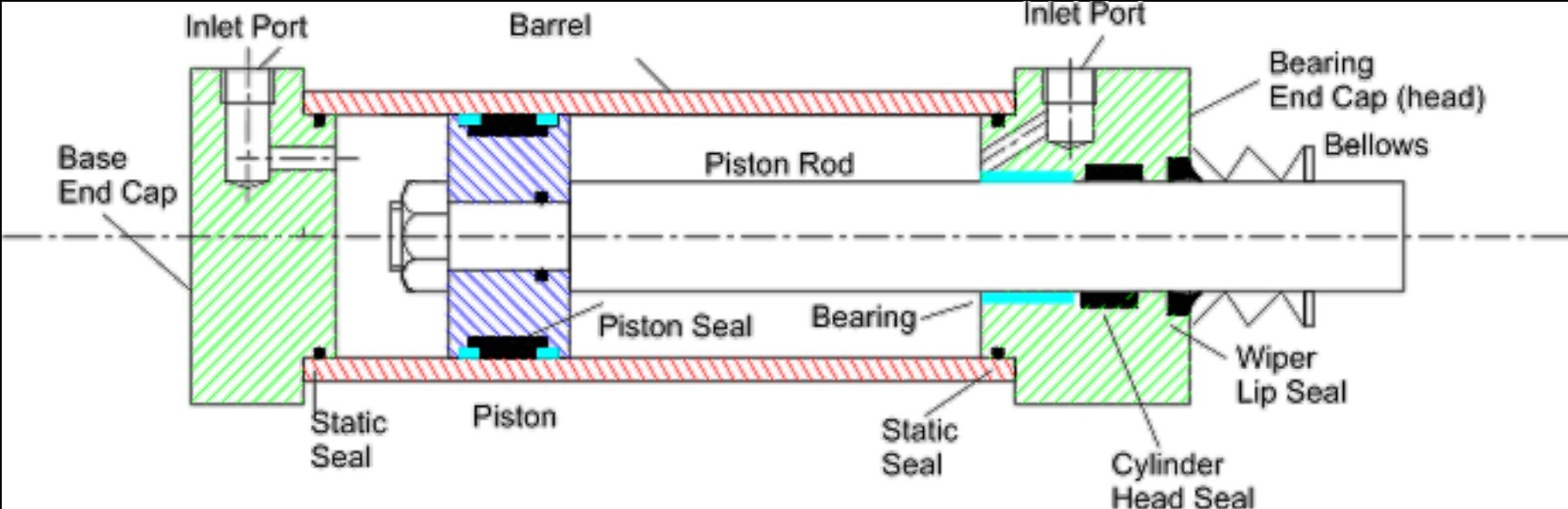

Mil:Yük taşır

Yan kuvvete maruz kalır

Keçe ile sürtünür

Sertlik derinliği yetersizse:

Yüzey çukurlaşır

Paralellik bozulur

Keçe zarar görür

Bursa’da hidrolik üretim yoğunluğu nedeniyle bazı uygulamalarda: Sadece yüzey sertliği sorulur Sertlik derinliği sorulmaz Bu ciddi bir hatadır. Teknik şartnamede mutlaka şu belirtilmelidir.

Derin sertlik tabakası:

Eğilme direncini artırabilir

Ancak aşırı derinlik kırılganlık oluşturabilir

Bu nedenle tasarım parametresi olarak değerlendirilmelidir.

Yüksek sertlik:

Taşlama kalitesini etkiler

Yanlış taşlama → Ra yükselir Bu yüzden yüzey pürüzsüzlüğü ve sertlik birlikte düşünülmelidir.

Doğru sertlik derinliği:

✔ Uzun aşınma direnci

✔ Stabil krom kaplama

✔ Keçe dostu yüzey

✔ Uzun silindir ömrü

Yanlış sertlik derinliği:

❗ Erken aşınma

❗ Mikro çatlak

❗ Yağ kaçağı detaylı bilgilendirme için https://flutecnica.com/induksiyonlu-kromlu-milde-yuzey-puruzsuzlugu-ra-degeri-neden-kri bulunan makalemizi okumanızı tavsiye ederiz

İndüksiyonlu krom kaplamalı milde yalnızca yüzey sertliği değil, sertliğin ne kadar derine işlediği de kritik öneme sahiptir.

Optimum sertlik derinliği:

1 ile 3 mm arası (uygulamaya ve çapa bağlı)

Doğru sertlik derinliği:

Aşınma direncini artırır

Kaplama stabilitesini korur

Hidrolik sistem ömrünü uzatır

Teknik satın almalarda sertlik derinliği mutlaka sorulmalıdır.

İndüksiyonlu Kromlu mil , hidrolik ve endüstriyel sistemlerde yüksek performans, uzun ömür ve güvenilirlik sağlayan kritik bir makine elemanıdır. Doğru malzeme seçimi, uygun kaplama kalınlığı ve hassas tolerans değerleri ile üretildiğinde, sistem verimliliğini artırır ve bakım maliyetlerini azaltır.Flutecnica Akışkan Teknolojileri olarak Bursa ve İstanbul merkezli üretim ve Marmara Bölgesi’ne hızlı teslim avantajı ile Türkiye genelinde endüstriyel çözümler sunulmaktadır.